РД 26.260.011-99

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ НОРМ ГЕРМЕТИЧНОСТИ СОСУДОВ И АППАРАТОВ

|

Генеральный директор ОАО |

В.А. Панов |

|

Заведующий отделом |

В.Н. Заруцкий |

|

Заведующий отделом № 29 _____________________________ |

С.Я. Лучин |

|

Заведующий лабораторией № 56 ________________________ |

Л.В. Овчаренко |

|

Руководитель разработки, |

В.П. Новиков |

|

Инженер-технолог II кат. ______________________________ |

Н.К. Ламина |

|

Инженер по стандартизации I кат. ______________________ |

З.А. Лукина |

|

СОГЛАСОВАНО |

|

|

Заместитель генерального директора |

В.В. Раков |

Предисловие

|

1. Область применения. 2 3. Общие положения. 3 4. Определение нормы герметичности для сосуда, аппарата, установленного в помещении. 4 5. Определение нормы герметичности для сосуда, аппарата, установленного на открытой площадке. 5 6. Определение нормы герметичности сварных и разъемных соединений сосуда, аппарата. 5 Приложение А. Значения предельно допустимой концентрации вредного вещества в воздухе рабочей зоны в зависимости от класса опасности этого вещества по ГОСТ 12.1.007. 6 Приложение Б. Значения кратности воздухообмена для производственных помещений. 6 Приложение В. Классы негерметичности уплотнений и соответствующие им удельные утечки. 7 Приложение Г. Распределение допуска на негерметичность. 8 Приложение Д. Примеры расчета нормы герметичности сосуда, аппарата. 8 |

РУКОВОДЯЩИЙ ДОКУМЕНТ

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие стандарты, правила и другие источники:

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 26790-85 Техника течеискания. Термины и определения

ОСТ 26-291-94 Сосуды и аппараты стальные сварные. Общие технические условия

ПБ 10-115-96 Правила устройства и безопасной эксплуатации сосудов, работающих под давлением

ПНАЭ Г-7-010-89 Оборудование и трубопроводы АЭУ. Сварные соединения и наплавки. Правила контроля

ВСН 21-77 Инструкция по проектированию отопления и вентиляции нефтеперерабатывающих и нефтехимических предприятий

Средства защиты в машиностроении. Расчет и проектирование. Справочник. - 1989

Уплотнения и уплотнительная техника. Справочник. - 1986

3. ОБЩИЕ ПОЛОЖЕНИЯ

3.1. Вещества, обращающиеся и выделяющиеся в воздух рабочей зоны предприятий химической, нефтехимической, нефте- и газоперерабатывающей промышленности в случае нарушения герметичности сосудов, аппаратов и трубопроводов, подразделяются на 4 класса опасности в соответствии с ГОСТ 12.1.007.

Одним из основных показателей, определяющих класс опасности вещества по ГОСТ 12.1.007 является его предельно допустимая концентрация в воздухе рабочей зоны, определяемая по ГОСТ 12.1.005.

3.2. При нормальной работе оборудования и вентиляции содержание вредных веществ в воздухе рабочей зоны должно быть меньше или равно предельно допустимой концентрации этих веществ по ГОСТ 12.1.005.

При установке технологического оборудования на открытой площадке, что характерно для большинства нефтегазоперерабатывающих предприятий, вентиляция рабочей зоны зависит от атмосферных условий на территории предприятия и физических свойств выделяющегося вредного вещества.

3.3. Норма герметичности сосуда, аппарата в соответствии с ГОСТ 26790 определяется как наибольший суммарный расход вещества через течи, обеспечивающий работоспособное состояние сосуда, аппарата и установленный нормативно-технической документацией на данный сосуд, аппарат.

Норма герметичности измеряется в единицах газового потока:

B = (DV/t) · Р = (DР/t) · V, (1)

где В - расход газа через сквозной микроканал, м 3 · Па/с;

DV/t - объемный расход газа, м 3 /с;

Р - давление в сосуде, Па;

DР/t - изменение давления в сосуде, Па/с;

V - объем сосуда, м 3

В атомном машиностроении (ПНАЭ Г-7-010) и в химическом и нефтяном машиностроении (ОСТ 26-11-14) установлены классы герметичности сосудов, аппаратов и их соединений, которые различаются максимальными значениями суммарных характеристик обнаруживаемых сквозных дефектов (см. табл. 1 ОСТ 26-11-14).

3.4. При пневмоиспытаниях сосудов, аппаратов и трубопроводов методом падения давления определяется коэффициент негерметичности:

М = (1/t) · ], (2)

где М - коэффициент негерметичности, ч -1

(может также измеряться величиной падения давления в час в процентах от испытательного давления:

М % = (100/t) · ];

t - время выдержки сосуда, аппарата, трубопровода под давлением, ч;

Рн и Рк - абсолютное давление (сумма манометрического и барометрического давления) соответственно в начале и в конце испытания, Мпа;

Тн и Тк - абсолютная температура применяемого для испытания газа соответственно в начале и в конце испытания, К.

При постоянной температуре применяемого для испытания газа, учитывая, что Рн = Рр формула (2) приобретает вид:

М = DР/(t · Рр), (3)

где Рр - рабочее давление в аппарате, Мпа.

3.5. Как видно из формул (1) и (3) норма герметичности и коэффициент негерметичности связаны соотношением:

В = (DР/t) · V = M · Pp · V · (10 6 /3600) = M · Pp · V · [(1 · 10 4)/36] (4)

3.6. Количество вредного вещества в килограммах в час, выделяющегося из нормально работающего сосуда, аппарата, по результатам испытаний может быть определено по формуле:

где Кг - коэффициент запаса (для вновь изготовленного сосуда, аппарата Кг = 1,0; для сосуда, аппарата бывшего в эксплуатации Кг = 1,5 - 2,0 в зависимости от количества фланцевых соединений);

Ми и Мр - молекулярные массы испытательного газа и рабочего вещества;

Ти и Тр - абсолютная температура испытательного газа и рабочего вещества, К.

3.7. Выделения вредного вещества в воздух рабочей зоны не должны приводить к превышению предельно допустимой концентрации этого вещества в воздухе рабочей зоны, следовательно должно соблюдаться условие получаемое из формул (4) и (5)

Учитывая, что пневмоиспытание проводится воздухом (Ми = 29) при температуре 20 °C (Ти = 293 К) формула (6) упрощается:

4. ОПРЕДЕЛЕНИЕ НОРМЫ ГЕРМЕТИЧНОСТИ ДЛЯ СОСУДА, АППАРАТА, УСТАНОВЛЕННОГО В ПОМЕЩЕНИИ

4.1. Воздухообмен в производственных помещениях в метрах кубических в час, обеспечивающий снижение содержания вредных веществ в воздухе рабочей зоны до предельно допустимой концентрации при нормальной работе оборудования определяется по формуле:

L = (W · 10 6)/(ПДКрз - ПДКпр), (8)

где ПДКрз - предельно допустимая концентрация вредного вещества в воздухе рабочей зоны, мг/м 3 (определяется по ГОСТ 12.1.005 или принимается минимальной для класса опасности вещества по ГОСТ 12.1.007);

ПДКпр - предельно допустимая концентрация вредного вещества в приточном воздухе, мг/м 3 (не должна превышать 0,3ПДКрз).

4.2. При введении значений из формулы (8) в формулу (7) получим формулу для расчета нормы герметичности сосуда, аппарата, установленного в помещении:

4.3. Для проектного определения нормы герметичности сосуда, аппарата, устанавливаемого в помещении, рекомендуется определять воздухообмен в этом помещении с учетом нормативной кратности воздухообмена для данного помещения по формуле:

L = Kв · Vрз, (10)

где Кв - нормативная кратность воздухообмена в помещении, ч -1 (см. Приложение Б);

Vpз - объем рабочей зоны, м 3 (в соответствии с ГОСТ 12.1.005 высота 2 м, площадь по СН 245 не менее 4,5 м 2 , следовательно объем составляет не менее 9 м 3 , при отсутствии более точных данных).

4.4. С учетом формулы (10) формула (9) приобретает следующий вид:

5. ОПРЕДЕЛЕНИЕ НОРМЫ ГЕРМЕТИЧНОСТИ ДЛЯ СОСУДА, АППАРАТА, УСТАНОВЛЕННОГО НА ОТКРЫТОЙ ПЛОЩАДКЕ

5.1. Для проектного расчета нормы герметичности сосуда, аппарата, устанавливаемого на открытой площадке, (учитывая размещение большинства предприятий химической, нефтехимической, нефте- и газоперерабатывающей промышленности в климатических зонах, где общее количество безветренных дней превышает треть года, а непрерывная продолжительность безветренной погоды превышает треть месяца), можно принять, что при нормальной работе оборудования за 10 суток или 240 часов концентрация вредного вещества в воздухе рабочей зоны не должна превышать значения ПДКрз согласно ГОСТ 12.1.005:

ПДКрз? [(W · tp)/Vрз] · 10 6 ; W ? ПДКрз · (Vрз · 10 6) · tр (12)

где tp - время непрерывной работы сосуда, аппарата в безветренную погоду, ч (при отсутствии климатической характеристики предприятия принимается, что tр = 240 ч, а Кг = 1,0).

5.2. При введении значений из формулы (12) в формулу (7) получим формулу для расчета нормы герметичности сосуда, аппарата, установленного на открытой площадке:

при Vpз = 9 м 3

при других значениях Vрз (13)

6. ОПРЕДЕЛЕНИЕ НОРМЫ ГЕРМЕТИЧНОСТИ СВАРНЫХ И РАЗЪЕМНЫХ СОЕДИНЕНИЙ СОСУДА, АППАРАТА

6.1. Норма герметичности сварных и разъемных соединений сосуда, аппарата для выбора оптимальной чувствительности конкретного способа контроля герметичности определяется по данным приложения В настоящего руководящего документа и таблицы 1 ОСТ 26-11-14.

При отсутствии данных о классе герметичности разъемных соединений рекомендуется использовать данные приложения Г настоящего руководящего документа.

ПРИЛОЖЕНИЕ А

(справочное)

Таблица А.1 - Значения предельно допустимой концентрации вредного вещества в воздухе рабочей зоны в зависимости от класса опасности этого вещества по ГОСТ 12.1.007

В миллиграммах на метр кубический

Приложение Б

(справочное)

Таблица Б.1 - Значения кратности воздухообмена для производственных помещений

|

Наименование исходных продуктов, применяемых в производстве или помещении |

Кратность воздухообмена, ч -1 |

Коэффициент увеличения для горячих продуктов |

||||||

|

при отсутствии сернистых соединений |

при наличии сернистых соединений |

|||||||

|

компрессорные |

насосные |

производственные |

компрессорные |

насосные |

производственные |

|||

|

Производство ацетальдегида с ртутным катализатором |

||||||||

|

Бутан, водород, метан, пропан, бутилен, пентан, паральдегид, пропилен, этан, этилбензол, этилен, крекинг-газ, сырая нефть и др. вещества с ПДКрз более 50 мг/м 3 |

||||||||

|

Селективные растворители, эфир, этилированный бензин, дивинилацетат, дихлорстирол, хлористый винил, хлористый метилен и др. вещества с ПДКрз 5 - 50 мг/м 3 включительно |

||||||||

|

Бром и др. вещества с ПДКрз 0,5 - 5,0 мг/м 3 |

||||||||

|

Хлор, ацетилен и др. вещества с ПДКрз 0,5 мг/м 3 и менее |

||||||||

|

Азотная, фосфорная и др. кислоты с ПДКрз 10 мг/м 3 и менее |

||||||||

|

Естественный нефтяной газ |

||||||||

|

Лигроин, моторное топливо, мазут, крекинг-остаток, битум (товарные) |

||||||||

|

Этиленовая жидкость |

приток душированием рабочих мест |

|||||||

|

Смазочные масла, парафин (при отсутствии растворителей) |

||||||||

|

Растворы щелочные |

||||||||

|

Примечания 1. Пользоваться настоящей таблицей следует при отсутствии данных о количестве выделяющегося вредного вещества от оборудования, арматуры, коммуникаций и т.п. 2. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны (ПДКрз) необходимо принимать по перечню, утвержденному Минздравом и приведенному в санитарных нормах и в ГОСТ 12.1.005. 3. Указанные кратности воздухообмена учитывают возможность содержания вредных веществ в приточном воздухе не более 0,3 ПДКрз. 4. Сернистыми считаются нефтепродукты и газы с содержанием серы 1 % и более по массе. 5. При температурах нефти, нефтепродуктов и газов выше 60 °C указанные в таблице кратности воздухообмена следует повышать на коэффициенты, приведенные в последней графе. 6. Данные настоящей таблицы полностью соответствуют данным таблицы из Инструкции по проектированию отопления и вентиляции нефтеперерабатывающих и нефтехимических предприятий ВСН 21-77. |

||||||||

Приложение В

(справочное)

Таблица В.1 - Классы негерметичности уплотнений и соответствующие им удельные утечки *

|

Удельная утечка |

Критерий качественной (визуальной) оценки |

Характерные типы уплотнений |

|||

|

Q, мм 3 /(м · с) |

Qs, мм 3 /(м · с) |

||||

|

Абсолютная герметичность |

Металлические сильфоны, мембраны полимерные |

||||

|

Слабый запах, визуально невидимое отпотевание |

Мембраны резиновые, рукава УН эластомерные |

||||

|

Подтекание без каплеобраэования |

УН в тяжелых режимах, эластомерные УПС и УВ |

||||

|

Подтекание с каплеобразованием |

УПС в тяжелых режимах, УВ манжетные, торцевые, набивные |

||||

|

Капельные утечки |

УВ торцевые, УПС и УВ набивные, щелевые компенсированные |

||||

|

" 50 - 5 · 10 2 |

Частые капли |

||||

|

Непрерывные утечки |

УПС, УВ бесконтактные |

||||

|

Примечание - Для газовых сред вместо Q критерием является удельная утечка Qm, мг/(м.с), а вместо Qs - Qms мг/(м 2 · с). |

|||||

* Таблица из книг: Средства защиты в машиностроении. Расчет и проектирование: Справочник/ С.В. Белов, А.Ф. Козьянов, О.Ф. Партолин и др. - М.: Машиностроение, 1989. - 229 с.; Уплотнения и уплотнительная техника: Справочник/ Л.А. Кондаков, А.И. Голубев, В.Б. Овандер и др. - М.: Машиностроение, 1986. - 464 с.

Приложение Г

(справочное)

Таблица Г.1 - Распределение допуска на негерметичность

Приложение Д

(справочное)

Примеры расчета нормы герметичности сосуда, аппарата

1. Исходные данные

Сосуд предназначен для хранения фосгена (Мр - 98,92) при давлении 1,6 МПа и температуре 100 °C (373 К), имеет объем 10 м 3 , (ПДКрз - 0,5 мг/м 3), Кг = 1.

1.1. При установке в помещении производства хлорвинила

Кратность воздухообмена (см. приложение Б) Кв = 10 · 1,2 = 12, ч -1 .

Норма герметичности сосуда по формуле (11):

Всс = 0,1В = 2,74 · 10 -4, м3 · Па/с,

1.2. При установке на открытой площадке норма герметичности сосуда, определяется по формуле (13):

Это соответствует пятому классу герметичности по ОСТ 26-11-14.

Норма герметичности сварных соединений сосуда:

Всс = 0,1В = 1,36 · 10 -5, м3 · Па/с,

что также соответствует пятому классу герметичности по ОСТ 26-11-14.

2. Исходные данные

Сосуд предназначен для смеси природных углеводородов с содержанием сероводорода до 25 % (Мр = 16,4) при давлении Рр = 2,5 МПа и температуре 100 °C (373 К) и имеет объем 10 м 3 ; ПДКрз - 3 мг/м 3 , Кг = 1.

При установке на открытой площадке норма герметичности сосуда по формуле (13).

При анализе работоспособности различных изделий в химической или нефтегазовой отраслях промышленности возникают задачи исследования герметичности уплотнительных элементов. В данной статье рассмотрен подход к численному моделированию герметичности уплотнительного кольца с помощью метода конечных элементов.

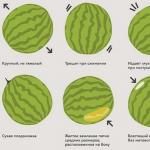

Для обеспечения герметичности конструкций часто используются уплотнительные кольца, например, они устанавливаются в местах соединений деталей трубопроводов. Уплотнительные элементы зачастую изготавливают из гиперупругих материалов , например, из резины. Такие материалы при больших деформациях демонстрируют упругое поведение, то есть их напряженно-деформированное состояние зависит только от актуального состояния тела, при этом и напряжения, и деформации выражаются через потенциальную энергию упругой деформации. Вид функции потенциальной энергии задается при выборе той или иной модели материала при расчете. Существуют различные модели: полиномиальная, Муни-Ривлина, нео-Гуковская и другие, все указанные модели представлены в конечно-элементном пакете ANSYS, который используется для расчета. Диаграмма деформирования таких материалов является существенно нелинейной, на рисунке 1 показан пример зависимости напряжений от деформаций для гиперупругого материала.

Рисунок 1 – Пример диаграммы деформирования для гиперупругого материала

Для определения параметров моделей проводятся натурные испытания. Обычно используются следующие эксперименты: одноосное растяжение/сжатие, двухосное растяжение/сжатие, плоское растяжение/сжатие, объемное растяжение/сжатие. Полученные экспериментальные данные в виде зависимости инженерных напряжений от инженерных деформаций могут быть обработаны внутренними инструментами ANSYS, например, Curve Fitting Tool. Данный инструмент позволяет методом наименьших квадратов вычислить параметры, необходимые для аппроксимации диаграммы деформирования для определения функции потенциальной энергии упругой деформации.

После выбора и калибровки модели материала для уплотнителя производится расчет герметичности. При эксплуатации изделия, герметичность которого необходимо обеспечить, уплотнитель находится в сжатом состоянии. Это состояние зачастую достигается за счет предварительного поджатия уплотнительного элемента. Стоит отметить, что так как при сжатии свойства материала уплотнителя существенно нелинейные, то именно поэтому необходимо использовать нелинейные модели.

В качестве примера рассмотрена задача исследования герметичности уплотнительного кольца, установленного в специальный паз в стальной детали. В начальном состоянии высота уплотнителя больше высоты паза для последующего создания поджатия в нем. Задача рассматривается в двухмерной осесимметричной постановке. На рисунке 2 показано поперечное сечение уплотнителя, слева располагается внутренняя часть уплотнителя, справа – внешняя.

Рисунок 2 – Поперечное сечение уплотнителя

Расчет герметичности проводится в статической постановке с двумя шагами нагружения. На первом шаге осуществляется усадка уплотнителя между металлическими поверхностями паза, то есть решается контактная задача. На втором шаге задается воздействие среды (например, жидкости) на уплотнитель. Для этого используется инструмент Fluid Pressure.

Нагрузка типа Fluid Pressure моделирует действие жидкости или газа, которые окружают исследуемое тело и могут проникать между контактирующими телами. Данную нагрузку можно задать как между деформируемыми телами, так и между твердым и деформируемым. Постановка задачи может быть двухмерной и трехмерной.

Область приложения нагрузки определяется в процессе расчета на каждой итерации. В начале итерации алгоритм определяет стартовые точки, к которым прикладывается нагрузка. Для первой итерации стартовые точки задает пользователь. Затем определяются точки, в которых выполнен критерий проникновения, и к ним прикладывается давление жидкости, а их ближайшие к этим точкам узлы становятся стартовыми точками для следующей итерации, этот процесс повторяется до окончания расчета. При этом всегда строится связная область, содержащая стартовую точку, поэтому, например, если на исследуемом теле есть поверхность с открытым статусом контакта, но на этой поверхности нет стартовых точек, то нагрузка к ней приложена не будет.

Для определения области приложения нагрузки используется критерий проникновения. Возможны два вида критерия:

Статус контакта – в случае открытого статуса контакта происходит проникновение жидкости;

Контактное давление – если контактное давление между исследуемыми телами ниже указанного пользователем, то происходит проникновение жидкости; допускаемое давление можно определить в виде таблично заданной функции в зависимости от шага нагружения.

В рассматриваемой задаче на внутреннюю полость уплотнителя попадает жидкость под давлением равным 5 МПа, поэтому в качестве стартовой точки выбран узел в левой части уплотнителя. На рисунке 3 показано распределение давления жидкости на уплотнитель, полученное при использовании Fluid Pressure.

Рисунок 3 – Распределение давления жидкости, МПа

По распределению давления видно, что жидкость приложена только с внутренней стороны уплотнителя, то есть протекания не происходит, и герметичность обеспечена.

При анализе работоспособности изделия можно добавить дополнительные расчетные шаги для учета нагрузок, действующих на конструкцию, а также можно модифицировать критерий проникновения для учета постепенно изменяющегося напора среды.

РД 26.260.011-99

РУКОВОДЯЩИЙ ДОКУМЕНТ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

РАСЧЕТНОЕ

ОПРЕДЕЛЕНИЕ НОРМ ГЕРМЕТИЧНОСТИ

СОСУДОВ И АППАРАТОВ

ЛИСТ УТВЕРЖДЕНИЯ

РД 26.260.011-99

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ НОРМ ГЕРМЕТИЧНОСТИ СОСУДОВ И АППАРАТОВ

|

Генеральный директор ОАО |

В.А. Панов |

|

Заведующий отделом |

В.Н. Заруцкий |

|

Заведующий отделом № 29 _____________________________ |

С.Я. Лучин |

|

Заведующий лабораторией № 56 ________________________ |

Л.В. Овчаренко |

|

Руководитель

разработки, |

В.П. Новиков |

|

Инженер-технолог II кат. ______________________________ |

Н.К. Ламина |

|

Инженер по стандартизации I кат. ______________________ |

З.А. Лукина |

СОГЛАСОВАНО |

|

|

Заместитель генерального

директора |

В.В. Раков |

Предисловие

1. РАЗРАБОТАН ОАО «Волгоградский научно-исследовательский и проектный институт технологии химического и нефтяного аппаратостроения» (ОАО «ВНИИПТхимнефтеаппаратуры»).

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Техническим комитетом № 260 «Оборудование химическое и нефтегазоперерабатывающее» Листом Утверждения от 24 июня 1999 г.

3. ВЗАМЕН «Методики расчетного определения норм герметичности сосудов и аппаратов».

4. ПЕРЕИЗДАНИЕ 2000 г. июль с ИЗМЕНЕНИЕМ № 1, утвержденным Листом Утверждения от 27 июня 2000 г.

РУКОВОДЯЩИЙ ДОКУМЕНТ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ РАСЧЕТНОЕ ОПРЕДЕЛЕНИЕ НОРМ ГЕРМЕТИЧНОСТИ СОСУДОВ И АППАРАТОВ |

Дата введения 1999-07-01

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ предназначен для установления норм при проектировании и испытаниях на герметичность сосудов и аппаратов, изготавливаемых по ОСТ 26-291 и может быть использован для любого другого оборудования, подконтрольного Госгортехнадзору России, при условии соблюдения требований ПБ 03-108 , ПБ 09-170 , ПБ 10-115 , СНиП 3.05.05 .

2. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем руководящем документе использованы ссылки на следующие стандарты, правила и другие источники:

Одним из основных показателей, определяющих класс опасности вещества по ГОСТ 12.1.007 является его предельно допустимая концентрация в воздухе рабочей зоны, определяемая по ГОСТ 12.1.005 .

3.2. При нормальной работе оборудования и вентиляции содержание вредных веществ в воздухе рабочей зоны должно быть меньше или равно предельно допустимой концентрации этих веществ по ГОСТ 12.1.005 .

При установке технологического оборудования на открытой площадке, что характерно для большинства нефтегазоперерабатывающих предприятий, вентиляция рабочей зоны зависит от атмосферных условий на территории предприятия и физических свойств выделяющегося вредного вещества.

3.3. Норма герметичности сосуда, аппарата в соответствии с ГОСТ 26790 определяется как наибольший суммарный расход вещества через течи, обеспечивающий работоспособное состояние сосуда, аппарата и установленный нормативно-технической документацией на данный сосуд, аппарат.

Норма герметичности измеряется в единицах газового потока:

3.4. При пневмоиспытаниях сосудов, аппаратов и трубопроводов методом падения давления определяется коэффициент негерметичности:

ПДКпр - предельно допустимая концентрация вредного вещества в приточном воздухе, мг/м 3 (не должна превышать 0,3ПДКрз).

4.2. При введении значений из формулы () в формулу () получим формулу для расчета нормы герметичности сосуда, аппарата, установленного в помещении:

Vp з - объем рабочей зоны, м 3 (в соответствии с ГОСТ 12.1.005 высота 2 м, площадь по СН 245 не менее 4,5 м 2 , следовательно объем составляет не менее 9 м 3 , при отсутствии более точных данных).

4.4. С учетом формулы () формула () приобретает следующий вид:

При отсутствии данных о классе герметичности разъемных соединений рекомендуется использовать данные приложения настоящего руководящего документа.

Таблица А.1 - Значения предельно допустимой концентрации вредного вещества в воздухе рабочей зоны в зависимости от класса опасности этого вещества по ГОСТ 12.1.007

В миллиграммах на метр кубический

|

Класс опасности вредного вещества по ГОСТ 12.1.007 |

Предельно допустимая концентрация вредного вещества (ПДК) в воздухе рабочей зоны |

|

менее 0,1 |

|

|

0,1 - 1,0 |

|

|

1,1 - 10,0 |

|

|

более 10 |

|

|

Примечание - Нижней границей класса опасности 1 для расчета нормы герметичности сосуда, аппарата допускается принимать значение 0,01 мг/м 3 |

|

Приложение Б

Таблица Б.1 - Значения кратности воздухообмена для производственных помещений

|

Наименование исходных продуктов, применяемых в производстве или помещении |

Кратность воздухообмена, ч -1 |

Коэффици ент увеличения для горячих продуктов |

||||||

|

при отсутствии сернистых соединений |

при наличии сернистых соединений |

Склады |

||||||

|

компрессорные |

насосные |

производствен ные |

компрессорные |

насосные |

производствен ные |

|||

|

Аммиак |

||||||||

|

Производство ацетальдегида с ртутным катализатором |

||||||||

|

Бутан, водород, метан, пропан, бутилен, пентан, паральдегид, пропилен, этан, этилбензол, этилен, крекинг-газ, сырая нефть и др. вещества с ПДКрз более 50 мг/м 3 |

||||||||

|

Селективные растворители, эфир, этилированный бензин, дивинилацетат, дихлорстирол, хлористый винил, хлористый метилен и др. вещества с ПДКрз 5 - 50 мг/м 3 включительно |

||||||||

|

Бром и др. вещества с ПДКрз 0,5 - 5,0 мг/м 3 |

||||||||

|

Хлор, ацетилен и др. вещества с ПДКрз 0,5 мг/м 3 и менее |

||||||||

|

Азотная, фосфорная и др. кислоты с ПДКрз 10 мг/м 3 и менее |

||||||||

|

Естественный нефтяной газ |

||||||||

|

Бензин |

||||||||

|

Лигроин, моторное топливо, мазут, крекинг-остаток, битум (товарные) |

||||||||

|

Этиленовая жидкость |

при ток душированием рабочих мест |

|||||||

|

вы тяжка |

||||||||

|

Смазочные масла, парафин (при отсутствии растворителей) |

||||||||

|

Растворы щелочные |

||||||||

|

Примечания 1. Пользоваться настоящей таблицей следует при отсутствии данных о количестве выделяющегося вредного вещества от оборудования, арматуры, коммуникаций и т.п. 2. Предельно допустимые концентрации вредных веществ в воздухе рабочей зоны (ПДКрз) необходимо принимать по перечню, утвержденному Минздравом и приведенному в санитарных нормах и в ГОСТ 12.1.005 . 3. Указанные кратности воздухообмена учитывают возможность содержания вредных веществ в приточном воздухе не более 0,3 ПДКрз. 4. Сернистыми считаются нефтепродукты и газы с содержанием серы 1 % и более по массе. 5. При температурах нефти, нефтепродуктов и газов выше 60 °C указанные в таблице кратности воздухообмена следует повышать на коэффициенты, приведенные в последней графе. 6. Данные настоящей таблицы полностью соответствуют данным таблицы из Инструкции по проектированию отопления и вентиляции нефтеперерабатывающих и нефтехимических предприятий ВСН 21-77 . |

||||||||

Приложение В

Таблица В.1 - Классы негерметичности уплотнений и соответствующие им удельные утечки *

|

Класс |

Удельная утечка |

Критерий качественной (визуальной) оценки |

Характерные типы уплотнений |

||

|

Q , мм 3 /(м · с) |

V , см 2 /м 2 |

Qs , мм 3 /(м · с) |

|||

|

0 - 0 |

До 10 -5 |

До 10 -5 |

Абсолютная герметичность |

Металлические сильфоны, мембраны полимерные |

|

|

Св. 10 -5 |

Св. 10 -5 |

||||

|

0 - 1 |

До 10 -4 |

До 10 -3 |

|||

|

1 - 1 |

" 10 -4 |

" 10 -3 |

Слабый запах, визуально невидимое отпотевание |

Мембраны резиновые, рукава УН эластомерные |

|

|

" 5 · 10 -4 |

" 5 · 10 -3 |

||||

|

1 - 2 |

" 5 · 10 -4 |

До 10 -3 |

" 5 · 10 -3 |

||

|

" 5 · 10 -3 |

" 5 · 10 -2 |

||||

|

2 - 1 |

" 5 · 10 -3 |

Св. 10 -3 |

" 5 · 10 -2 |

Подтекание без каплеобраэования |

УН в тяжелых режимах, эластомерные УПС и УВ |

|

" 5 · 10 -2 |

до 10 -2 |

" 5 · 10 -1 |

|||

|

2 - 2 |

" 5 · 10 -2 |

" 10 -2 |

|||

|

" 5 · 10 -1 - |

Капельные утечки |

УВ торцевые, УПС и УВ набивные, щелевые компенсированные |

|||

|

4 - 2 |

" 50 - 5 · 10 2 |

Частые капли |

|||

|

" 5 · 10 2 |

Непрерывные утечки |

УПС, УВ бесконтактные |

|||

|

" 10 3 |

|||||

|

" 10 3 |

|||||

|

Примечание - Для газовых сред вместо Q критерием является удельная утечка Б -14. Всс = 0,1В = 1,36 · 10 -5 , м 3 · Па/с, что также соответствует пятому классу герметичности по ОСТ 26-11 -14. 2. Исходные данные Сосуд предназначен для смеси природных углеводородов с содержанием сероводорода до 25 % (Мр = 16,4) при давлении Рр = 2,5 МПа и температуре 100 °C (373 К) и имеет объем 10 м 3 ; ПДКрз - 3 мг/м 3 , Кг = 1. При установке на открытой площадке норма герметичности сосуда по формуле (): Это соответствует пятому классу герметичности по ОСТ 26-11 -14. Норма герметичности сварных соединений сосуда: Всс = 0,1В = 2,0 · 10 -6 , м 3 · Па/с, что также соответствует пятому классу герметичности по ОСТ 26-11 -14. | |||||

УДК 517.958:532.5 , 621 :007

ПРОГРАММНЫЙ МОДУЛЬ ДЛЯ РАСЧЕТА ГЕРМЕТИЧНОСТИ

ТОРЦЕВЫХ ОСЕСИММЕТРИЧНЫХ УПЛОТНЕНИЙ НА ОСНОВЕ

КОНЕЧНОЭЛЕМЕНТНОЙ МОДЕЛИ

Представлена математическая модель течения жидкой среды в торцевых осесимметричных уплотнениях, учитывающая как волнистость, так и шероховатость рабочих поверхностей. Предложен программный модуль для расчета утечек рабочей среды на основе конечноэлементного моделирования. Приведены результаты модельных экспериментов, показывающие адекватность применения данной схемы для расчета герметичности соединений.

Ключевые слова: торцевые осесимметричные уплотнения; расчет герметичности; программный модуль; конечноэлементная модель.

Одной из важнейших проблем при проектировании элементов новой техники в машиностроении, станкостроении, энергомашиностроении, в авиационной и аэрокосмической промышленности является проблема изоляции рабочих сред и обеспечения заданной степени герметичности различных аппаратов, сосудов, соединений трубопроводной арматуры и т. п. Для решения данной проблемы используют большое разнообразие уплотнительных устройств, как правило, конструктивно простых, но играющих зачастую определяющую роль в обеспечении надежности изделия в целом. Одним из характерных видов уплотнительных устройств, сочетающих в себе многие наиболее общие свойства и рабочие характеристики, являются металл-металлические уплотнения (рис. 1). Такие уплотнения широко применяются во многих отраслях промышленности.

|

|

|

|

Рис. 1. Типы металл-металлических уплотнений по форме контакта: a - плоский; б - конусный; в - линейный;

г - конусно-сферический; R , l , d – радиус закругления, ширина пояска и рабочий диаметр уплотнения

По специфике механизма герметизации данные соединения относятся к контактным, и их работоспособность определяется сложным характером влияния геометрических и физико-механических параметров рабочих поверхностей на динамику их контактного взаимодействия. Сложная структура стыка, с другой стороны, создает определенные проблемы для математического описания движения рабочих сред в соединениях.

Перечисленное обусловило то, что до настоящего времени не разработана единая теоретическая модель и алгоритмы расчета утечек рабочих сред в герметизируемых соединениях с учетом реальной топографии рабочих поверхностей стыка соединений и условий их эксплуатации.

Отсутствие расчетных моделей приводит к необходимости проведения длительного и трудоемкого экспериментального подбора материалов, технологических методов изготовления и сборки для каждого нового герметизируемого соединения, что существенно удлиняет и удорожает подготовительную стадию производства и препятствует разработке САПР.

В статье предложена модель потока рабочей среды в осесимметричных металл-металлических уплотнениях с использованием параметров реальной топографии уплотняемых поверхностей. Расчет основан на методе конечных элементов, реализованном для уравнения Рейнольдса в полярных координатах.

Постановка задачи. Модель потока рабочей среды в уплотнении с учетом влияния шероховатости может быть описана уравнением для поля давлений жидкой среды в тонких слоях, полученным Патиром и Чженом в условиях приближения Рейнольдса:

https://pandia.ru/text/79/265/images/image006_1.gif" width="211 height=23" height="23">,

где https://pandia.ru/text/79/265/images/image008.gif" width="52" height="23">, – высоты волнистости нижней и верхней рабочих поверхностей уплотнения относительно средних плоскостей соответственно; – зазор между средними плоскостями волнистости (постоянная величина); – зазор в уплотнении с учетом топографии волнистости; https://pandia.ru/text/79/265/images/image013.gif" width="49" height="21 src="> – давление в канале, образуемом зазором. Для вычисления функции EN-US">

где https://pandia.ru/text/79/265/images/image016_0.gif" alt="Подпись:" align="left" width="241 height=255" height="255">

Здесь – кольцевая область; – пробная функция, удовлетворяющая следующим граничным условиям:

где https://pandia.ru/text/79/265/images/image025.gif" width="16" height="24 src="> - радиусы внешней и внутренней границ уплотнения соответственно (рис. 2).

Область представляется в виде конечноэлементной модели ..gif" width="229 height=25" height="25">,font-size:14.0pt">

– отдельный конечный элемент; – обобщенные параметры, зависящие от элемента..gif" width="21" height="25 src=">и font-size: 14.0pt">

,

Область представляется в виде конечноэлементной модели ..gif" width="229 height=25" height="25">,font-size:14.0pt">

– отдельный конечный элемент; – обобщенные параметры, зависящие от элемента..gif" width="21" height="25 src=">и font-size: 14.0pt">

,

где https://pandia.ru/text/79/265/images/image039.gif" width="21" height="24"> - элементарный вклад в функционал

.

.

После подстановки выражения для пробной функции выражение для элементарного вклада преобразуется к виду

где https://pandia.ru/text/79/265/images/image043.gif" width="69" height="28">, – коэффициенты, выраженные через координаты узлов элемента.

В точке минимума производные функционала по каждому узловому значению обращаются в нуль:

где w , s , t – номера узлов сетки, входящих в элемент e . Присутствующий в выражении интеграл может быть вычислен численно.

Полученные зависимости суммируются и приравниваются к нулю. Все вместе они образуют систему линейных уравнений:

где https://pandia.ru/text/79/265/images/image049.gif" width="25" height="23">.gif" width="23" height="23 src=">) и внутренней () границах рассчитываются по следующим соотношениям :

https://pandia.ru/text/79/265/images/image055.gif" width="200" height="52">.gif" width="25" height="21 src="> – шаг сетки по угловой координате; – число разбиений по угловой координате; – число разбиений по радиальной координате; https://pandia.ru/text/79/265/images/image061.gif" width="39" height="25 src="> – значение давления в узловой точке на последней внутренней окружности; EN-US">MSIU

RondWave

2D

(свидетельство о регистрации программного продукта №). Встроенный таким образом, он позволяет анализировать герметичность соединения непосредственно сразу же по окончании измерения волнистости его рабочих поверхностей.

https://pandia.ru/text/79/265/images/image055.gif" width="200" height="52">.gif" width="25" height="21 src="> – шаг сетки по угловой координате; – число разбиений по угловой координате; – число разбиений по радиальной координате; https://pandia.ru/text/79/265/images/image061.gif" width="39" height="25 src="> – значение давления в узловой точке на последней внутренней окружности; EN-US">MSIU

RondWave

2D

(свидетельство о регистрации программного продукта №). Встроенный таким образом, он позволяет анализировать герметичность соединения непосредственно сразу же по окончании измерения волнистости его рабочих поверхностей.

Вызов модуля осуществляется из пункта «Моделирование» главного меню управляющей программы АПК (рис. 4). При запуске процесса моделирования первоначально открывается окно параметров исследуемой модели (рис. 5)..gif" width="21" height="23">.gif" width="24" height="23"> – величина гарантированного зазора между максимальным пиком неровности одной рабочей поверхности и максимальным пиком неровности второй рабочей поверхности; – дискретно заданная функция, характеризующая влияние шероховатости.

font-size:10.0pt">Рис. 4. Встроенный модуль для численного моделирования

Функции влияния шероховатости (коэффициенты потока) вычисляются разработанным ранее программным комплексом и экспортируются в данный программный модуль. Каждая функция представляет собой текстовый файл, расположенный в папке functions . Первая строка данных файлов содержит количество точек, в которых задана функция. Последующие строки содержат пары значений – зазор и соответствующее ему значение , разделенные пробелом. В интервалах между заданными значениями зазора функция интерполируется линейно. На границах она интерполируется константными функциями и соответственно для верхней и нижней границ по величине зазора https://pandia.ru/text/79/265/images/image074.gif" alt="Подпись:" align="left" width="390 height=385" height="385">Информация о топографии волнистости поверхности соединения, а также о его геометрических размерах задается через основную программу комплекса MSIU RondWave 2 D .

После ввода параметров исследуемого соединения проводится конечноэлементное моделирование, в результате которого формируется отчет о герметичности соединения (рис. 6). Отчет включает в себя карту распределения давлений внутри зазора между рабочими поверхностями соединения, схему и параметры соединения, полные утечки рабочей среды и график распределения локальных утечек по угловой координате.

Рис. 6 . Отчет о герметичности соединения

Проверка точности вычислений утечек через осесимметричные торцевые соединения с использованием программного модуля. Для проверки адекватности разработанной модели была проведена серия модельных экспериментов по исследованию утечек в абсолютно гладких торцевых осесимметричных уплотнениях. Для подобных соединений существуют аналитические способы нахождения объемных утечек. Сравнение результатов полученных путем аналитических расчетов, с результатами численного моделирования позволяет определить адекватность программного комплекса.

Для расчета утечек через осесимметричные уплотнения предложена следующая аналитическая модель :

, (2)

, (2)

где https://pandia.ru/text/79/265/images/image078.gif" width="16" height="15"> – угловая скорость вращения соединения. С учетом того, что соединение неподвижно, уравнение (2) принимает вид

![]() .

.

Все модельные исследования проводились для дизельного топлива марки A , обладающего характеристиками, представленными в табл. 1. Зазор в соединении варьировался в диапазоне от 1 до 2 мкм. Расчет проводился без учета влияния шероховатости (единичная функция 624 " style="width:467.8pt;margin-left:5.4pt;border-collapse:collapse;border:none">

Параметр

Обозначение

измерения

Принимаемые

значения

Давление снаружи уплотнения

1·105

Давление внутри уплотнения

Радиус внешней границы уплотнения

Радиус внутренней границы уплотнения

2,5 ·10-2

Зазор между рабочими поверхностями уплотнения

1·10-6; 1,2·10-6;

1,4·10-6; 1,6·10-6;

1,8·10-6; 2·10-6

Коэффициент динамической вязкости рабочей среды

кг/(м ·с)

Сравнение результатов численного моделирования (https://pandia.ru/text/79/265/images/image052.gif" width="23" height="23 src=">) с аналитическими утечками показало, что различие между ними составляет не более 0,5% . Результаты исследования в виде зависимости утечек от среднего зазора представлены на рис. 7. Таким образом, было показано, что данный программный комплекс удовлетворяет аналитической модели для простейших случаев соединений.

Численное моделирование влияния волнистости на герметичность соединения. Для изучения влияния волнистости на герметичность соединений было проведено численное исследование. В качестве объекта исследования было выбрано модельное соединение, обладающее характеристиками, указанными в табл. 2. Верхняя рабочая поверхность принималась идеально ровной. Так как целью эксперимента являлось определение степени влияния волнистости поверхности на утечки, то коэффициент влияния шероховатости был принят постоянным и равным единице.

Гарантированный зазор в соединении h

Δ

задавался как расстояние между максимальным пиком нижней рабочей поверхности и плоскостью верхней рабочей поверхности. Эквивалентный зазор в гладком соединении вычислялся как расстояние от плоскости верхней поверхности до средней плоскости нижней поверхности. Расчеты были проведены для значений h

Δ

: 1; 2; 3; 5; 8; 10; 15 и 20 мкм. Им соответствовали эквивалентные зазоры в гладком соединении: 9,68; 10,68; 11,68; 13,68; 16,68; 18,68; 23,68 и 28,68 мкм.

Гарантированный зазор в соединении h

Δ

задавался как расстояние между максимальным пиком нижней рабочей поверхности и плоскостью верхней рабочей поверхности. Эквивалентный зазор в гладком соединении вычислялся как расстояние от плоскости верхней поверхности до средней плоскости нижней поверхности. Расчеты были проведены для значений h

Δ

: 1; 2; 3; 5; 8; 10; 15 и 20 мкм. Им соответствовали эквивалентные зазоры в гладком соединении: 9,68; 10,68; 11,68; 13,68; 16,68; 18,68; 23,68 и 28,68 мкм.

Таблица 2

Характеристики экспериментального модельного уплотнения

Параметр | Обозначение |

измерения | Значение |

Давление снаружи уплотнения | 1·10 5 |

||

Давление внутри уплотнения | 5·10 5W a , методика расчета без учета волнистости приводит к 20%-й погрешности. При меньших значениях h Δ эта погрешность может резко возрастать. В свою очередь, с большим ростом значения h Δ она постепенно уменьшается. Результаты исследования отображены на рис..gif" width="31" height="25 src="> – в соединении с гладкими стенками. font-size:12.0pt">Рассмотренная модель потока рабочей среды в осесимметричных металл-металлических уплотнениях с использованием параметров реальной топографии уплотняемых поверхностей может найти практическое применение при проектировании данных уплотнений, назначении технологических методов их изготовления с использованием современных САПР. На основе данной модели разработан программный комплекс, позволяющий проводить быструю и эффективную оценку герметичности торцевых уплотнений. Список литературы 1. Patir, N. An Average Flow Model for Determining Effects of Three-Dimensional Roughness on Partial Hydrodynamic Lubrication / N. Patir, H. S. Cheng // ASME Journal of Lubrication Technology. – 1978. - Vol. 100. - № 1. - P. 12-17. 2. Sheipak, A. A. Application of finite element method (FEM) for calculation of flow factors in seals / A. A. Sheipak, V. V. Porohsyn, D. G. Bogomolov // Abstracts of papers from 2nd world tribology congress (Vienna, Austria, 3 - 7 September 2001). - P. 173-174. 3. Норри, Д. Введение в метод конечных элементов / Д. Норри, Ж. де Фриз. – М.: Мир, 1981. – 304 c . 4. Кондаков, и уплотнительная техника: справочник / , . – М.: Машиностроение, 1986. – 464 с. 5. Порошин, -программный комплекс для трехмерного анализа волнистости поверхности деталей в механосборочном производстве / , // Сборка в машиностроении, приборостроении . - М.: Машиностроение, 2006. - № 12. |

При конструировании герметичных изделий возникают две задачи: расчет усилия обжатия, обеспечивающего герметичность соединения, например корпуса и крышки (с прокладкой между ними), и расчет утечки газа через соединение.

Расчет усилия обжатия

Отсутствие обоснованных математических моделей разгерметизации объемных соединений не позволяет точно определить давление обжатия с учетом свойств среды, материала прокладок и характеристики микрогеометрни их поверхности. Поэтому получили распространение эмпирические формулы для определения давления обжатия. Они справедливы только в том диапазоне изменения параметров, в котором ставились эксперименты.

Зная необходимое усилив обжатия можно определить усилие затяжки соединения, например винтами, стягивающими уплотнительную прокладку между крышкой и корпусом.

Расчет утечки

При расчете утечки (скорости натекания) через уплотнение используются две модели. Одна из них - утечка через круглые капилляры, другая - ламинарное течение через плоскую щель (формула Пуазейля). Расчеты, сделанные по этим моделям, расходятся с практикой, т.к. последние не учитывают такие факторы, как контактное давление, характеристики микрогеометрии поверхности, а также физико-механические свойства материалов уплотняемых деталей и т.д. Между тем не все факторы в одинаковой степени влияют на утечку, поэтому многие авторы для каждого случая обрабатывали результаты эксперимента и получали эмпирические формулы, расчеты по которым дают хорошую сходимость с практическими данными.

Средняя статистическая высота щели и контактное давление Р к , обеспечивающее нормальнее уплотнение прокладки, связаны соотношением

где R - параметр, характеризующий способность материала к уплотнению микронеровностей поверхности. Утечка через уплотнение из эластомера равна.

Проводимость (утечка на единицу перепада давления и периметра уплотняемой поверхности В)

Здесь С 0 - проводимость при отсутствии внедрения прокладки в микронеровности уплотняемой поверхности.

Формулы 1-3 справедливы для газов, не создающих облитерацию, которая уменьшает утечку за счет заращивания щели.

Утечка газа через зазор между уплотнительной прокладкой и фланцами для лучших эластомеров колеблется в пределах 8·10 -6 ... 4·10 -11 Па·см 3 /с (8·10 _6 ... 4·10 -11 атм см 3 /с) на 1 см длины прокладки и зависит от ее материала и температуры,

Массовый расход газа через неплотности стыка герметичного соединения(4)

где Р и - .давление газе в изделии,

Р 0 - давление окружающей среды;

R - газовая постоянная,

h 0 - средняя высота щели при отсутствии контактного давления на стыке;

К 0 - постоянная Козени, зависящая от формы поперечного сечения щели (для круглой щели Ко =2);

t - коэффициент извилистости ();

- вязкость уплотняемой среды (газа);

Т- абсолютная температура;

Соответственно наружный и внутренний радиусы уплотнительных поверхностей;

(t=1,2) - наибольшая высота неровностей профиля уплотнительных поверхностей;

Sm - средний шаг неровностей профиля (ГОСТ 2789-73);

Ra - среднее арифметическое отклонение профиля;

Коэффициент пропорциональности;

Коэффициент, характеризующий физико-механические свойства материала уплотнительных поверхностей;

М i - коэффициент Пуассона материала,

Е i - модуль упругости материала;

r - средний радиус закругления вершин микронеровностей$

в 1 - суммарные параметры опорных кривых контактирующих поверхностей;

Параметр опорных кривых,

- гамма-функция.

Требование высокой степени герметичности микросборок, например, корпусов полупроводниковых приборов и ИС неразрывно связано с обеспечением их надежности и долговечности.

В результате негерметичности внутрь корпуса может попасть влага, коррозионно-активные вещества, а также посторонние частицы, которые вызовут повреждения отдельных элементов микросборки или короткое замыкание.

Герметичность корпусов микросборок очень высокая и массовый расход может достичь величины 10 -8 ...10 -9 см 3 /с. Укажем для сравнения, что через отверстие диаметром 10 мкм расход газа составляет 5·10 -9 см 3 /с. При уменьшении диаметра отверстия до 0,1 мкм расход газа снижается на четыре порядка и составляет 5·10 -13 см 3 /с. Эго вызывает большие трудности в выборе методов и средств для проверки герметичности микросборок, особенно в массовом производстве. Из существующих методов контроля распространение получил газовый (при помощи гелиевого течеискателя).

Как показала практика, утечка корпусов микросборок зависит не только от давления индикаторного газа, которым производят испытание, времени продолжения этого давления, интервала времени после снятия давления, но и от величины внутреннего (свободного) объема испытуемого на герметичность корпуса.

Для точной оценки утечки гелия по результатам измерений

где R - измеренная утечка, атм·см 3 /с;

L - эквивалентная стандартная утечка, атм·см 3 /с;

- молекулярный вес соответственно воздуха и индикаторного газа;

t 1 - время пребывания под давлением;

t 2 - время выдержки перед измерением после снятия давления;

U - объем корпуса, см 3 .